Los parámetros del láser. maquina de cortar Es muy importante. Afecta directamente la calidad y el efecto del corte. Entonces, ¿cómo mirar esos parámetros de rendimiento profesional al comprar una máquina de corte por láser?

1. Influencia de la presión de aire auxiliar

En el proceso de corte por láser, la presión de aire auxiliar puede eliminar la escoria durante el corte y enfriar la zona de corte afectada por el calor. Los gases auxiliares incluyen oxígeno, aire comprimido, nitrógeno y gases inertes. Para algunos materiales metálicos y no metálicos, generalmente se usa gas inerte o aire comprimido, lo que puede evitar que el material se queme. Como el corte de materiales de aleación de aluminio. Para la mayoría de los materiales metálicos, se utilizan gases reactivos (como el oxígeno), ya que el oxígeno puede oxidar la superficie del metal y mejorar la eficiencia de corte. Cuando la presión del aire auxiliar es demasiado alta, aparecen corrientes de Foucault en la superficie del material, lo que debilita la capacidad de eliminar la masa fundida, lo que da como resultado una ranura más ancha y una superficie de corte áspera; cuando la presión del aire es demasiado baja, la masa fundida no se puede eliminar por completo y la superficie inferior del material se adherirá a la superficie. escoria. Por lo tanto, la presión del gas auxiliar debe ajustarse durante el corte para obtener la mejor calidad de corte.

2. El efecto de la potencia del láser.

El tamaño de la potencia del láser tiene una influencia considerable en la velocidad de corte, el ancho de corte, el grosor de corte y la calidad de corte. La cantidad de energía requerida está determinada por las propiedades del material y el mecanismo de corte. Por ejemplo, los materiales con buena conductividad térmica, alto punto de fusión y alta reflectividad de la superficie de corte requieren mayor potencia láser. Generalmente, bajo ciertas otras condiciones, existe una potencia de láser para obtener la mejor calidad de corte en el proceso de corte por láser. Reducir o aumentar aún más la potencia provocará escoria o sobrecombustión, lo que conducirá a una disminución en la calidad del procesamiento.

Además, con el aumento del voltaje de descarga, la intensidad del láser aumentará debido al aumento de la potencia máxima de entrada, de modo que el diámetro del punto aumentará y el ancho de la rendija aumentará en consecuencia; con el aumento del ancho del pulso, la potencia promedio del láser aumentará. Cuando la frecuencia aumenta, el ancho de la rendija del láser aumentará; generalmente, con el aumento de la frecuencia del pulso, la rendija también se hará más ancha. Cuando la frecuencia excede un cierto valor, el ancho de la rendija disminuirá.

3. El efecto de la velocidad de corte

En el proceso de corte por láser, la velocidad de corte tiene una influencia considerable en la calidad del material de corte. La velocidad de corte ideal hará que la superficie de corte presente una línea relativamente suave, y no habrá escoria en la parte inferior del material. Cuando la presión del gas auxiliar y la potencia del láser son constantes, la velocidad de corte y el ancho de la rendija muestran una relación inversa no lineal. Cuando la velocidad de corte es relativamente lenta, el tiempo de acción de la energía láser en la rendija se prolonga, lo que resulta en un aumento del ancho de la rendija. , Cuando la velocidad es demasiado lenta, el tiempo de acción del rayo láser es demasiado largo, la diferencia entre la ranura superior y la ranura inferior de la pieza de trabajo será muy grande, la calidad de corte se reducirá y la eficiencia de producción se reducirá considerablemente. . A medida que aumenta la velocidad de corte, el tiempo de acción de la energía del rayo láser sobre la pieza de trabajo se vuelve más corto, de modo que los efectos de la difusión térmica y la conducción térmica se vuelven más pequeños, y el ancho de la ranura es correspondientemente más pequeño. Cuando la velocidad es demasiado rápida, el material de la pieza de trabajo que se va a cortar no se cortará debido a la entrada de calor de corte insuficiente. Este fenómeno pertenece al corte incompleto y el material fundido no puede ser expulsado a tiempo. Estos fundidos harán que la ranura se vuelva a soldar.

4. Influencia de la posición focal

La posición del foco es la distancia desde el foco del láser hasta la superficie de la pieza de trabajo, lo que afecta directamente la rugosidad de la superficie cortada, la pendiente y el ancho de la hendidura y la adhesión del residuo fundido. Si la posición de enfoque está demasiado avanzada, aumentará el calor absorbido por el extremo inferior de la pieza de trabajo que se va a cortar. En condiciones de velocidad de corte constante y presión de aire auxiliar, el material a cortar y el material derretido cerca de la ranura fluirán sobre la superficie inferior en estado líquido. Después del enfriamiento, el material fundido se adherirá a la superficie inferior de la pieza de trabajo en forma esférica; si la posición se retrasa, el calor absorbido por la cara del extremo inferior del material a cortar disminuirá, de manera que el material en la costura de corte no podrá fundirse completamente. Algunos residuos afilados y cortos se adherirán a la superficie. En circunstancias normales, la posición de enfoque debe estar en la superficie de la pieza de trabajo o ligeramente más abajo, pero los diferentes materiales tienen diferentes requisitos. Al cortar acero al carbono, la calidad del corte es mejor cuando el foco está en la superficie de la placa; y al cortar acero inoxidable, el enfoque debe estar en el espesor de la placa. El efecto es mejor cuando se trata de 1/2.

- Inicio

- Sobre nosotros

- Producto

- Cortadora ultrasónica

- Cortadora multifunción Serie 150

- Cortadora automática Serie 130

- Cortadora automática Serie 120

- Cortadora automática Serie 110

- Serie de máquinas de corte mecánico

- Serie de alimentador automático de botones

- Serie de máquinas de coser de botones industriales

- Serie de máquinas de corte

- Alimentador de cinta

- Servicio al Cliente

- Noticias

- Contáctenos

Menú web

- Inicio

- Sobre nosotros

- Producto

- Cortadora ultrasónica

- Cortadora multifunción Serie 150

- Cortadora automática Serie 130

- Cortadora automática Serie 120

- Cortadora automática Serie 110

- Serie de máquinas de corte mecánico

- Serie de alimentador automático de botones

- Serie de máquinas de coser de botones industriales

- Serie de máquinas de corte

- Alimentador de cinta

- Servicio al Cliente

- Noticias

- Contáctenos

Búsqueda de Producto

Salir del menú

- Inicio

- Sobre nosotros

- Producto

- Cortadora ultrasónica

- Cortadora multifunción Serie 150

- Cortadora automática Serie 130

- Cortadora automática Serie 120

- Cortadora automática Serie 110

- Serie de máquinas de corte mecánico

- Serie de alimentador automático de botones

- Serie de máquinas de coser de botones industriales

- Serie de máquinas de corte

- Alimentador de cinta

- Servicio al Cliente

- Noticias

- Contáctenos

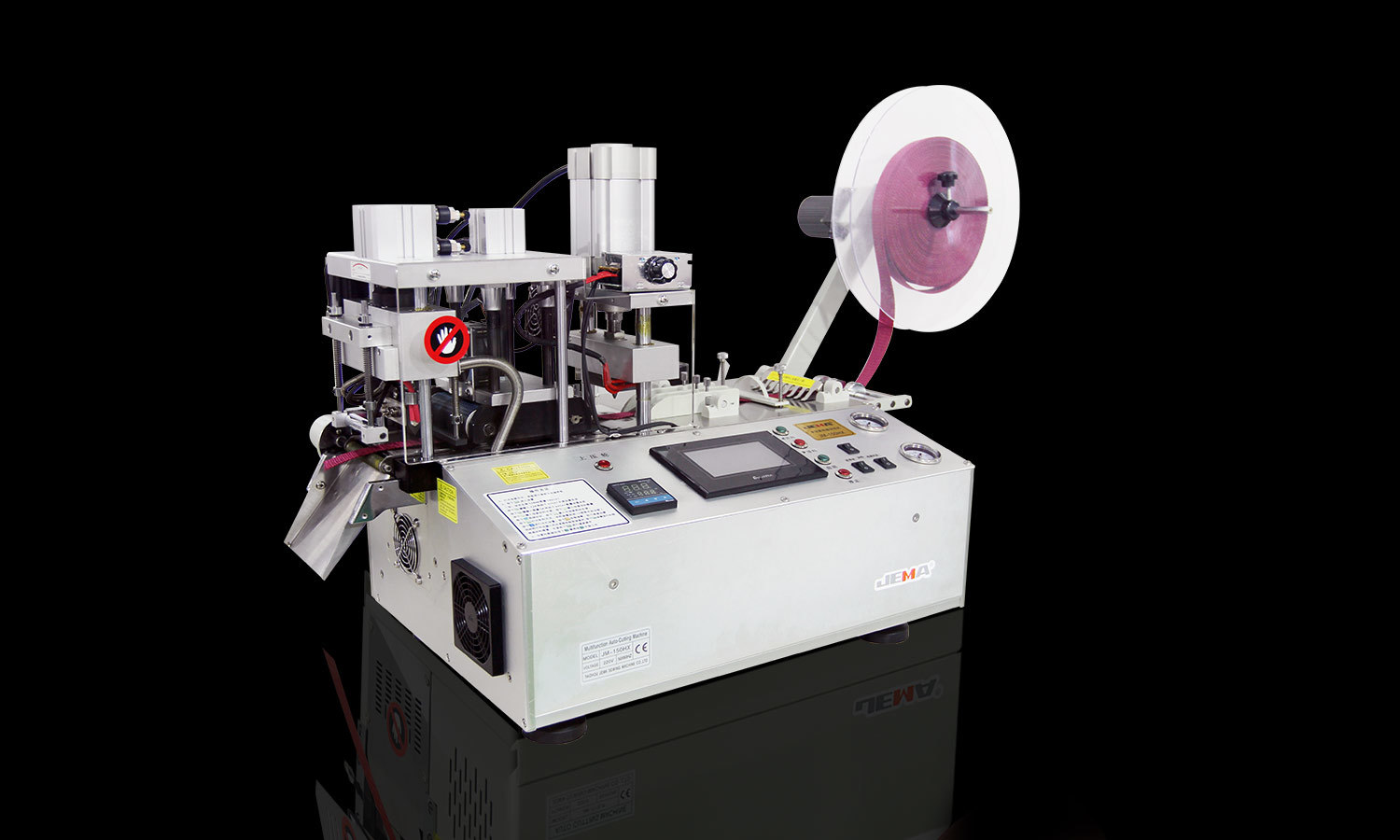

Cortadora de cinta de computadora multifuncional (esquina) JM-150HX

Corte completamente automático, operación simple, amplia gama de aplicaciones, alta calidad de corte, superficie de corte suave y sin cables sueltos. C...

Ver esta serie de productos

Noticias de la Industria

Inicio / Noticias / Noticias de la Industria / ¿Qué factores afectan la calidad de corte de las máquinas de corte por láser?

¿Qué factores afectan la calidad de corte de las máquinas de corte por láser?

- Inicio

- Sobre nosotros

- Producto

- Cortadora ultrasónica

- Cortadora multifunción Serie 150

- Cortadora automática Serie 130

- Cortadora automática Serie 120

- Cortadora automática Serie 110

- Serie de máquinas de corte mecánico

- Serie de alimentador automático de botones

- Serie de máquinas de coser de botones industriales

- Serie de máquinas de corte

- Alimentador de cinta

- Servicio al Cliente

- Noticias

- Contáctenos

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语 葡萄牙语

葡萄牙语 土耳其语

土耳其语